布掘り巾工法

はじめに

埋設ガス導管工事では、鋼管の周溶接箇所毎に作業スペースとしての「会所掘り」が必要です。この「会所掘り」を無くし、一般開削部と同じ掘削幅で導管工事の一連の作業を可能にした工法が「布掘り巾工法」です。この布掘り巾工法を適用するには、自動溶接と自動塗覆装の各特殊技術の導入が必要となります。

布掘り巾工法を適用する事によるメリットは以下の通りです。

- 掘削及び埋戻し土量の削減(約7%の削減)

- 支保工の削減

- 路面復旧面積の削減(約7%の削減)

原理と特長

布掘り巾工法

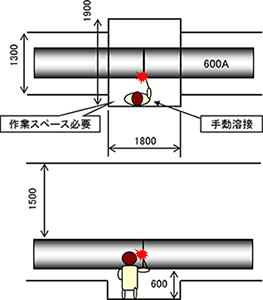

ガス導管埋設工事では、鋼管継手毎に手動の周溶接ならびに塗覆装の作業を行うスペースとしての「会所掘り」(一般開削部と同じ掘削幅に加えて両側それぞれ約300㎜余分に掘削)が必要ですが、狭所作業が可能である自動MAG溶接と自動塗覆装の工法を導入することにより会所掘りを不要とし全線同じ掘削幅で施工する工法です。

図1 通常の溶接会所

図2 布掘り巾工法による溶接会所

自動MAG溶接装置

自動MAG溶接は溶接部をAr-CO2の混合ガスでシールドしつつ消耗電極ワイヤを自動送給して行う高能率・高品質な自動溶接法です。溶接動作は全自動化されており、開先倣い~溶接終了までコンピュータ制御で行う。溶接士は溶接中のアーク監視を行いますが、被覆アーク溶接、TIG溶接のような高い技量、高度な訓練を必要としません。

溶接ヘッドは鋼管表面より高さ約200㎜の範囲に収まる小型で、この溶接ヘッドが管周を連続走行して初層~最終層までの全姿勢円周溶接を行います。従って、狭隘な溶接作業スペースでの施工が可能となります。

自動塗覆装装置

現地周溶接部の塗覆装には主にポリエチレン熱収縮チューブを使用していますが、このチューブの収縮をプロパンバーナーによる手加熱で行っており、この施工には一般掘削幅以上の所定の作業スペースの確保が必要です。

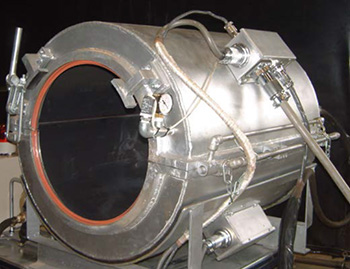

自動塗覆装装置は真空減圧後、遠赤外線ヒータでチューブの加熱収縮を自動で行うため、手加熱と同等以上の施工品質を有しつつ、狭隘な作業空間(約300㎜程度)での施工が可能です。

写真1 自動MAG溶接装置

写真2 自動塗覆装装置

現地施工状況

写真3 MAG自動溶接装置の装着状況

写真4 自動塗覆装装置の装着状況

施工実績

高圧幹線で実績があります。詳細はお問い合わせください。

まとめ

布掘り巾工法を導入する事により配管工事の能率向上とコストダウンが可能となります。